一种处理焦化废水中硫氰酸盐方法

焦化企业一般不太重视焦化废水中硫氰酸盐(SCN-)的含量,很少检测这个指标。然而,根据现场数据分析和理论研究发现,SCN-是影响焦化废水生化处理脱氮的主要因素。宁钢焦化厂生化处理系统升级改造后运行不稳定。通过分析和调查,确定硫氰酸盐是关键影响因素。为了有效去除废水中的硫氰酸盐,在生化系统前增加了预脱氰池,以保证生化系统的稳定运行。

1.有问题

宁波钢铁公司焦化厂酚氰废水处理站一期工程于2010年6月投产,设计处理能力为75m3/h,采用OAO工艺,排放废水达到GB13456—1992《钢铁工业水污染物排放标准》中一级标准要求;之后根据GB16171—2012《焦化工业污染物排放标准》表3的要求,对标准进行了完善。

具体改造内容如下:

(1)生化阶段转化为HLA+O1-A/O2过程。

(2)后处理改为二次加药沉淀工艺。

(3)新增深度处理段由臭氧接触氧化、中间池、曝气生物滤池、多介质过滤、活性炭过滤和清水池组成。

升级改造工程于2014年9月调试并投入使用,部分水质指标未达到设计要求。经过多次调查发现,焦化废水进水中的硫氰酸盐是影响升级后水质指标异常的关键因素。起初,升级设计中没有考虑硫氰酸盐对系统的影响,但通过现场数据分析和理论研究发现,SCN-是影响后续生化处理系统脱氮的主要因素,SCN-的生化降解需要足够的水力停留时间,并直接受废水中挥发酚浓度的影响。另外,SCN降解后的产物主要是氨氮,增加了脱氮负荷。SCN-降解不完全会抑制硝化细菌的活性,导致整个生化系统发生连锁抑制反应,最终影响整个生化系统的处理效果。

2.解决方法

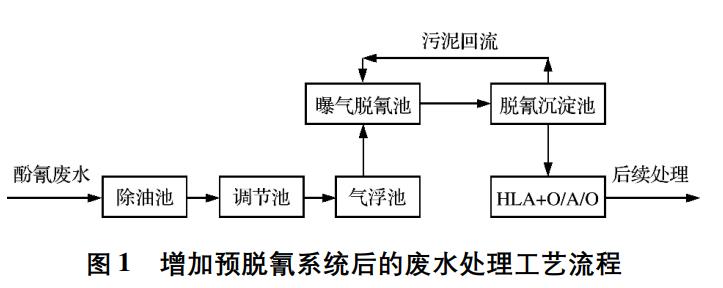

鉴于酚氰废水中硫氰酸盐含量高且不稳定,有必要对现有系统进行技术改造。经过技术论证,决定在现有工艺基础上增加一套预脱氰系统。工艺流程如图1所示。

(1)曝气脱氰池改造。原一级曝气池改造为曝气脱氰池,曝气管长336米。

(2)曝气脱氰沉淀池的改造。将现有闲置的2号沉淀池改造成曝气脱氰沉淀池,并增加1台中心驱动刮泥机、2台污泥回流泵和2台消泡泵。

(3)管道改造。将气浮装置出水接入曝气脱氰池,预脱氰池出水流向脱氰沉淀池,沉淀池底部污泥回流至预脱氰曝气池,脱氰沉淀池出水流向HLA池,气浮池至HLA池的管道保持不变。

3.调试情况

3.1调试步骤

(1)调试组根据之前脱氰池的生物菌培养方案,分批将沉淀池的泥水输送至脱氰池,在不影响原酚氰生化系统运行的情况下,分三次将共计约1500m3的生化污泥送入脱氰池。在此期间,原生化系统运行稳定,无异常。

(2)2天后,预脱氰池将加入约300m3的工业水,此时预脱氰池的3号廊道基本已满。启动脱氰池污泥回流泵,微开曝气进行内循环,保证脱氰池内生物污泥的均匀性和活性,不断补充工业水,直至脱氰池满。由于脱氰池生化污泥量较大,在曝气初期发现预脱氰池泡沫较大且不可控。通过调节曝气管的阀门来控制预脱氰槽的曝气量,并开启消泡液回流泵对系统泡沫进行消泡。

(3)逐渐增加预脱氰池的气浮池进水量,控制脱氰池溶解氧在2% ~ 5%。在此期间,各项实验室指标正常,脱氰池出水氨氮、COD、硫氰酸盐有所下降,但系统碱度也有一定程度的下降。

(4)经过一周的稳定后,脱氰池系统进水增加到5m3/h,溶解氧仍控制在2% ~ 5%。检测指标相对稳定,但曝气硝化反应后脱氰池碱度迅速下降。随即在脱氰槽中均匀加入1t纯碱,然后根据碱度向脱氰系统中连续加入碱源。预脱氰池系统逐渐稳定,一周后,脱氰池进水量逐渐增加,直至满负荷运行(35m3/h),各项检测指标正常稳定,预脱氰池各项指标基本达到设计要求。

3.2调试过程中的问题

(1)脱氰池生化污泥浓度高,SV30超过60%。

(2)刚开始不易调节风量,在保证原有生化系统稳定的情况下,做好溶氧控制。

(3)气泡多了很难控制,导气管很小就有泡沫溢出。所以每个走廊的风道都要分开开,刚开始只开三分之一,后来开一半。

(4)脱氰池硝化后碱度明显下降,影响系统运行,前期方案考虑不周。

(5)葡萄糖原计划在调试过程中加入,但根据脱氰池的实际运行情况,不要求加入,系统本身的碳源可以满足脱氰池的要求。

(6)脱氰池进水指标波动对系统有一定影响,实验室跟踪不足。

4.结论

宁波钢铁公司焦化厂酚氰废水处理系统升级改造后,系统运行不稳定,达不到设计要求。通过对进水指标的考察和分析,最终确定硫氰酸盐是影响脱氮的关键因素。为了去除废水中的硫氰酸盐,增加了预脱氰系统。预脱氰系统投入使用后,各项技术指标基本达到设定目标,整个废水酚氰生化处理系统的稳定性显著提高。预脱氰池满负荷运行下,COD去除率为40% ~ 45%,氨氮基本不变(部分硫氰酸盐转化为氨氮),硫氰酸盐去除率约为45%。

通过改造和调试,有效控制了后续生化系统中硫氰酸盐的含量,为酚氰废水后续生化处理系统的稳定运行提供了保障,为焦化行业酚氰废水的处理提供了参考。(来源:宁波钢铁公司焦化厂)

免责声明:本网站内容来源网络,转载是出于传递更多信息之目的,并不意味赞成其观点或证实其内容真实性。转载稿涉及版权等问题,请立即联系网站编辑,我们会予以更改或删除相关文章,保证您的权利。

标签: 焦化废水处理硫氰化物方法

- 上一条昆虫监测系统如何防治田间害虫?

- 下一条立体培养的形式有哪些?