半导体废水处理工艺

1.项目概述

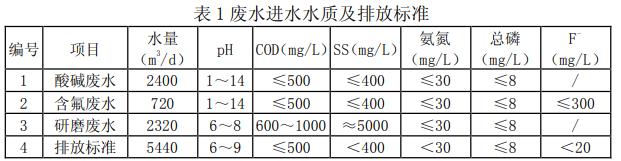

本文以浙江某半导体电子产业废水处理工程为例,系统介绍了整体处理工艺流程和设备参数的选择。进水水质和排放标准见下图。

2.生产过程说明

废水分为三种:酸碱废水、含氟废水和研磨废水。具体处理流程如下:

2.1酸碱废水处理工艺

酸碱废水主要是含酸和含碱的废水。根据浓度的不同,常用的工艺主要有pH中和法和浓缩法。根据本项目酸碱废水的pH范围和工程造价,本工艺采用pH中和法。

主要过程如下:酸碱废水进入酸碱废水调节池,曝气混合均匀后,由水泵提升进入pH中和池进行三级酸碱加药反应。调节pH至中性,出水进入排放池,达到排放标准。

2.2含氟废水处理工艺

吸附法和化学加药混凝法是处理含氟废水的常用方法。本项目进水氟离子浓度为300mg/L,采用混凝沉淀法。另配一套活性氧化铝吸附装置。如果不达标,经氧化铝吸附后排放。

主要工艺:含氟废水进入含氟调节池曝气混合。然后用提升泵提升至含氟反应罐。罐内有一个pH计,控制加药泵的酸碱加入量,调节pH值到7 ~ 9,同时加入CaCl2反应生成沉淀。然后依次流入混凝池和絮凝池,通过加药泵分别投加PAC和PAM,进一步混凝沉淀。

2.3研磨废水处理工艺

研磨废水的主要成分是硅粉等无机悬浮物,SS较高。因此,通常采用化学混凝沉淀法作为预处理。

主要工艺流程如下:研磨废水进入研磨废水调节池,曝气搅拌后,由水泵提升至反应池,在池内调节pH值,投加PAC进行混凝沉淀,然后自流进入絮凝池,池内投加PAM,絮凝后进入沉淀池。上清液再次进入生化池。

3.主要结构和设计参数

3.1酸碱废水系统

3.1.1酸碱调节池

座位1,设计规模:2400m3/d,停留时间:3.3h,尺寸:5.3m×9.7m×6.0mH

主要设备:提升泵,2台(1+1),Q=120m3/h,H=20m。

pH中和池

1、玻璃钢材料,停留时间30分钟,尺寸:4.9m×2.3m×5mH。

pH中和池

1个座位,玻璃钢材料,停留时间15分钟,尺寸:2.0m×2.3m×5mH。

pH中和池

31个座位,玻璃钢材料,停留时间15分钟,尺寸2.0m×2.3m×5mH。

3.2含氟废水系统

3.2.1含氟调节罐

座位1,设计规模:720m3/d,停留时间:3.6h,尺寸:2.1m×9.7m×6.0mH

主要设备:2台提升泵(1+1),Q=40m3/h,H=20m。

3.2.2含氟反应罐

座1,玻璃钢材质,停留时间:15min,尺寸:1.5m×1.5m×5mH调节进水pH,同时加入CaCl2,与水中氟离子反应。

主要设备:桨式搅拌机1台,转速80转/分。

3.2.3含氟混凝池

座1,玻璃钢材料,停留时间15分钟,尺寸:1.5m×1.5m×5mH,加入PAC进行混凝。主要设备:桨式搅拌机1台,转速80转/分。

3.2.4含氟絮凝池

座1,玻璃钢材质,停留时间:15min,尺寸:1.5m×1.5m×5mH加入PAM使水中大分子凝聚,加速沉淀。

主要设备:1台框式搅拌机,转速为30转/分。

3.2.5含氟吸附罐(活性氧化铝)

大小:& # 248;2.8米×2.5米.如果氟离子超标,将废水切换到吸附池进行吸附处理。

3.3研磨废水系统

研磨调节槽

座1,设计规模:2320m3/d,停留时间:3.3h,尺寸:5.6m×9.7m×6.0mH主要设备:提升泵,2台(1+1),Q=110m3/h,H=20m。

3.3.2研磨反应槽

座位1,玻璃钢材质,停留时间18分钟,尺寸:2.4m×2.8m×5mH。调节进水pH,同时投加PAC进行混凝沉淀。主要设备:桨式搅拌机,数量为1台,转速为80转/分。

3.3.3研磨絮凝池

座位1,玻璃钢材质,停留时间18分钟,尺寸:2.4m×2.8m×5mH。加入PAM,混凝沉淀。主要设备:框式搅拌机1台,转速40转/分。

3.3.4研磨初沉池

座1,设计规模:3040m3/d,停留时间:2.3h,尺寸:13.5m×4.6m×5mH废水进入沉淀池沉淀,上清液进入生化池。主要设备:污泥泵,2台(1+1),2英寸。

3.4生化系统

水解池

A区/B2,停留时间:4.9h,尺寸:4.55m×8.8m×5.0mH,酸化大分子有机物,提高废水的可生化性。

3.4.2接触氧化池

A座/B2,停留时间:12小时,尺寸:长19.0米×宽4.55米×高6.5米。游泳池的通风。

3.4.3二沉池

A区/B2,停留时间:6.7h,大小:16.8m×4.5m×5mH沉淀生化污泥。上清液进入排放罐。主要设备:污泥泵,3台(2+1),2英寸。将污泥送至污泥储槽。

3.4.4排放池

座位1,停留时间:0.5h,尺寸:5.3m×6.3m×5mH收集排出的废水,测量水中污染物指标,达标排放。主要设备:排放回流泵,2台(1+1),Q=230m3/h,H=20m。

3.5污泥系统

污泥储槽

1个座位,尺寸:11.0米×4.6米×5小时。污泥被收集并送至压滤机进行干燥。主要设备:污泥压滤机泵,2台(1+1),2英寸。

3.5.2污泥脱水系统

干污泥量为750kg/d,污泥含水率为98%,经板框压滤后含水率达到70%。污泥上清液回流至调节池进行再处理。

主要设备:板框隔膜压滤机,过滤面积120m2,过滤压力0.8MPa,滤板材质:增强聚丙烯。

4.运营效果和成本

4.1运行效果

2017年5月工程调试验收后,连续运行期间工程水质稳定,各项指标达到设计排放标准和验收标准。

4.2运营费用

连续运行时,电费为0.83元/m3,药剂费为1.74元/m3。由于自动化程度高,人工成本约为0.30元/m3,整体运行成本约为2.87元/m3。

5.结论

5.1本项目水量大(设计水量达到5000m3/d),废水种类多,在半导体电子行业废水中具有代表性。废水分类处理能有效提高处理效率,保证出水水质。

5.2整个系统由PLC程序控制,自动化程度高,节省人工费用和运行费用2.87元/吨水。(来源:江苏中电创新环境科技有限公司)

免责声明:本网站内容来源网络,转载是出于传递更多信息之目的,并不意味赞成其观点或证实其内容真实性。转载稿涉及版权等问题,请立即联系网站编辑,我们会予以更改或删除相关文章,保证您的权利。

标签: 半导体废水处理工艺